| På svenska | In English | Sanasto | Yhteystiedot | Palaute |

| Etusivu | Yhdistys | Jätehuolto | Energiahyödyntäminen | Lainsäädäntö | Tutkimus | Tapahtumat | Jäsensivut |

|

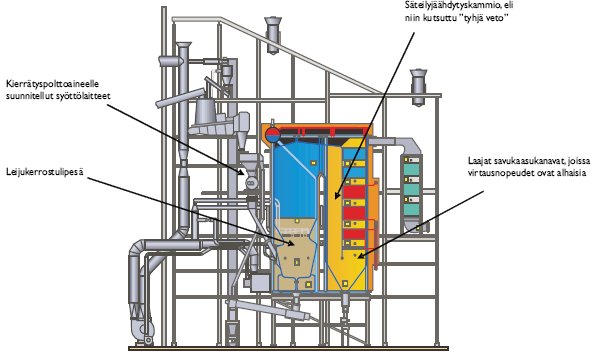

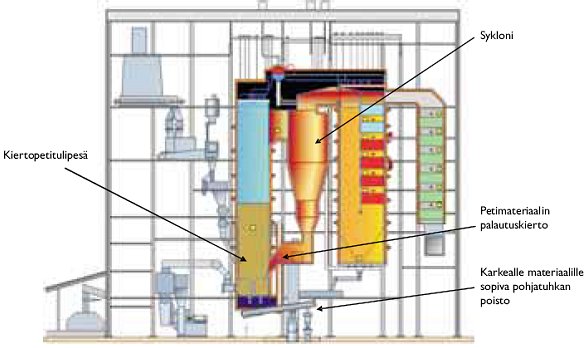

Leijupetipoltto Leijupetipoltossa jäte poltetaan ilmavirran avulla leijutettavassa hehkuvan hiekan ja tuhkan muodostamassa kerroksessa eli pedissä. Polttoaine liikkuu ja sekoittuu kerroksessa jatkuvasti ja kaasujen ja lämmön siirtyminen on hyvin tehokasta. Pedin perusmateriaalina käytetään hiekkaa tai mineraalimurskeita ja loppuosa materiaalista on polttoaineen tuhkaa. Jätteenpoltossa tuhkan osuus saattaa olla varsin suurikin. Tulipesän pohjalta poistetaan karkeaa tuhkaa ja jätteessä mukana ollutta palamatonta materiaalia kuten metalli- ja lasikappaleita. Hienojakoinen tuhka ja jauhautunut petimateriaali kulkeutuvat savukaasun mukana ulos tulipesästä ja erottuvat savukaasusta kattilassa ja savukaasujen puhdistuksessa. Leijupetipolton teknisessä toteutuksessa on kaksi erilaista päätapaa: kerrosleijutekniikka ja kiertoleijutekniikka. Näiden päätoteutustapojen lisäksi tekniikoista on lukuisia erilaisia yhdistelmiä ja versioita. Jäte on leijutekniikoita käytettäessä murskattava leijutukseen sopivaan palakokoon. Hyvä murskaus ja metallikappaleiden poisto on keskeistä myös laitoksen tasaisen toiminnan kannalta, koska suuret kappaleet ja erityisesti metalliesineet jumiuttavat helposti syöttö- ja tuhkanpoistolaitteet. Kerrosleijutekniikka Kerrosleijutekniikassa tulipesän muoto ja mitoitus valitaan niin, että tulipesästä poistuvan savukaasuvirran nopeus on pieni ja petimateriaalipartikkelit eivät lähde poistuvan kaasuvirtauksen mukaan. Savukaasu johdetaan tulipesästä esijäähdytyskammioon, jonka seinät toimivat lämmönsiirtopintoina. Esijäähdytyskammion eli niin kutsutun tyhjän vedon tarkoitus on jäähdyttää savukaasua niin paljon, että sen sisältämät höyrystyneet metallit ja epäorgaaniset aineet kiinteytyvät ja erottuvat ainakin osittain ennen kattilan lämmönsiirtimiä. Kerrosleijutekniikalla toteutetut polttolaitokset suunnitellaan yleensä noin 400 °C höyryn lämpötilalle korroosion minimoimiseksi. Kloorikorroosiota voidaan hallita myös tulistimen rakenneratkaisuilla.  Kerrosleijutekniikan perusrakenne (Aker Kvaerner). Kiertoleijutekniikka Kiertoleijutekniikalla toteutetussa polttolaitoksessa savukaasujen virtausnopeus on niin suuri, että petimateriaalia siirtyy merkittävä määrä tulipesästä pois savukaasun mukana. Petimateriaali erotetaan savukaasusta syklonilla ja palautetaan takaisin tulipesään. Savukaasu johdetaan syklonilta esijäähdytyskammion kautta kattilaan samoin kuin kerrosleijutekniikalla toimivissa laitoksissa. Polttoaineen sekoittuminen on kiertopedissä voimakkaampaa kuin kerrosleijutekniikalla toteutetussa tulipesässä. Hyvin voimakkaan sekoittumisen ansiosta palaminen on tehokasta ja tulipesän tarvitsema tilavuus on pienempi kuin kerrosleijutekniikkaa käytettäessä. Kiertopetitekniikkaa käytetään tämän vuoksi suuremmissa laitoksissa.  Kiertoleijutekniikan periaate (Aker Kvaerner). Voimakkaasta sekoittumisesta johtuvan hyvän aineen- ja lämmönsiirron ansiosta kiertoleijutekniikka sopii kerrosleijua paremmin hitaammin hapettuville polttoaineille ja jätteille. Kiertoleijukattiloissa höyryn lämpötila voi olla korkeampi, koska kuumin tulistin voidaan sijoittaa petimateriaalin palautuskiertoon, jossa polttoaineesta peräisin olevan kloorin määrä on vähäisempi. Leijupetitekniikka sopii hyvin myös lietteiden polttoon. |